發(fā)布時(shí)間:2023-11-08

發(fā)布時(shí)間:2023-11-08

瀏覽量:3227

瀏覽量:3227

1,4-環(huán)己烷二甲醇 (CHDM)實(shí)現(xiàn)國(guó)產(chǎn)化生產(chǎn)后,生產(chǎn)成本高,銷售價(jià)格每噸接近3萬(wàn),高成本制約著應(yīng)用,直接影響了下游產(chǎn)品性價(jià)比.

DMT兩步加氫合成

CHDM為白色蠟狀固體,是一種重要的有機(jī)化工原料,分子式為 C8H16O2,分子量為 144.21,有順式、反式兩種結(jié)構(gòu)順式異構(gòu)體熔點(diǎn)為 43℃,反式異構(gòu)體 70℃, 1,4--環(huán)己烷二甲醇 (CHDM) 是涂料,油墨,膠黏劑,絕緣材料及一些特殊用途方面的飽和聚酯和不飽和聚酯的中間體,最大的用途在于合成PCT、PETG、PCTG新型聚酯,產(chǎn)品具有良好的透明性、耐沖擊性、耐磨性和耐腐蝕性。日本應(yīng)用CHDM 生產(chǎn)樹(shù)脂型涂料,高性能膜片,高尖端液晶材料年需求量不斷在增長(zhǎng),同時(shí),其他歐洲國(guó)家的的需求量也在不斷增長(zhǎng)。

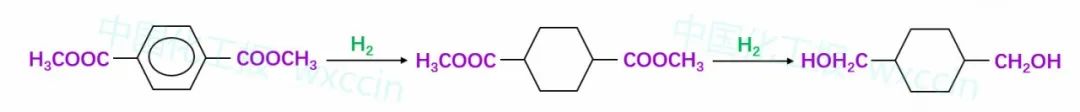

CHDM主要由對(duì)苯二甲酸二甲酯(DMT)經(jīng)兩步加氫反應(yīng)制得,由DMT先苯環(huán)飽和加氫生成1,4-環(huán)己烷二甲酸二甲酯(DMCD),再通過(guò)酯基氫解經(jīng)中間產(chǎn)物4-(甲氧羰基)環(huán)己烷甲醇(CMCHM)最后生成CHDM。

DMT加氫生產(chǎn)CHDM公式

早在1959年,美國(guó)伊士曼公司采用Pd/Al2O3催化劑催化DMT加氫,為避免微量CO使催化劑活性降低,反應(yīng)需在高壓氫條件下進(jìn)行,氫氣壓力30MPa以上,該公司于20世紀(jì)90年代改進(jìn)催化劑,添加Ni、Pt、Ru等第二活性組分,反應(yīng)氫氣壓力可降至12.5MPa,反應(yīng)溫度180~200℃。鈀催化劑反應(yīng)收率高,但是需要在高壓下進(jìn)行,設(shè)備費(fèi)用和運(yùn)行成本高,高分散納米R(shí)u/C催化劑在低壓條件下被用于制備DMCD,產(chǎn)品收率達(dá)95%,但催化劑仍較昂貴。使用銠、釕或者釕-M雙金屬催化劑,可以顯著降低反應(yīng)壓力,但是收率偏低,近年來(lái)改性的Pd或Ru負(fù)載型催化劑在一定程度上降低了DMT加氫的操作壓力,但目標(biāo)產(chǎn)物收率也不理想.

一直以來(lái),我國(guó)在共聚酯PETG或PCTG的開(kāi)發(fā)和生產(chǎn)方面尚屬空白,主要原因是對(duì)原料CHDM的生產(chǎn)技術(shù)沒(méi)有掌握,國(guó)內(nèi)不能生產(chǎn),國(guó)外進(jìn)口產(chǎn)品的價(jià)格較高。

業(yè)內(nèi)人士分析,CHDM國(guó)產(chǎn)化后,生產(chǎn)成本高,主要大約有三個(gè)因素:

生產(chǎn)原料成本高

CHDM為DMT經(jīng)兩步不同的加氫反應(yīng)生成,目前國(guó)內(nèi)已經(jīng)建設(shè)成的生產(chǎn)裝置都是DMT外購(gòu)或進(jìn)口,目前的市場(chǎng)價(jià)格下, 生產(chǎn)1噸CHDM ,所需的DMT原料成本就占到1.4萬(wàn)元.

兩步加氫消耗的氫氣量大,由于DMCD和CHDM飽和蒸汽壓較低,氣相反應(yīng)需要的氫氣循環(huán)量巨大,一般需要?dú)溆湍柋仍?00以上,巨大的氫氣循環(huán)量不僅大大增加能耗,而且限制產(chǎn)能,液相加氫生產(chǎn)CHDM,氫油摩爾比從氣相的600降低到80-200,雖然大幅減少了氫氣的循環(huán)量,但是目前, 生產(chǎn)1噸CHDM氫氣消耗成本也要在3000元.

催化劑成本高

1,4-環(huán)己烷二甲醇具有順式、反式 2 種異構(gòu)體結(jié)構(gòu),反式比例結(jié)構(gòu)較為對(duì)稱,晶格結(jié)構(gòu)規(guī)整,晶格能高,具有較高的熔點(diǎn),產(chǎn)品的耐熱性好,用于生產(chǎn) PETG 等聚酯產(chǎn)品時(shí),反式比例越高,聚酯耐熱性能越高,產(chǎn)品性能好,但是,對(duì)催化劑選擇性要求高,催化劑為貴金屬催化劑,如果催化劑選擇性不高,造成了催化劑成本高.

目前,工業(yè) DMT加氫工藝一定程度上降低了加氫操作壓力,但目標(biāo)產(chǎn)物收率較低。因此,為了最大程度上減少催化劑用量、降低催化劑成本,需要開(kāi)發(fā)高活性、高選擇性的新型催化劑,以降低 DMT 加氫的操作壓力、提高目標(biāo)產(chǎn)物 DMCD 的收率,這是 DMT 加氫工藝發(fā)展方向。

工藝流程設(shè)計(jì)與優(yōu)化問(wèn)題

目前國(guó)內(nèi)CHDM生產(chǎn)裝置不是DMT-CHDM全流程的設(shè)置和設(shè)計(jì),全流程設(shè)置以及工藝、設(shè)備設(shè)計(jì)優(yōu)化還存在不足,或?qū)⒃斐赡芎呐c成本高,像液相加氫,提高轉(zhuǎn)化率和選擇性是核心技術(shù),DMCD加氫完成后,當(dāng)DMCD轉(zhuǎn)化為CHDM后,盡可能的降低物料在反應(yīng)體系中的停留時(shí)間,另一方面是將溫度降低至不容易生成高沸物的溫度,然而這都與提高DMCD轉(zhuǎn)化率要求相矛盾。這都需要在流程設(shè)置、工藝設(shè)備設(shè)計(jì)上有獨(dú)到之處,生產(chǎn)操作上還要有經(jīng)驗(yàn)。

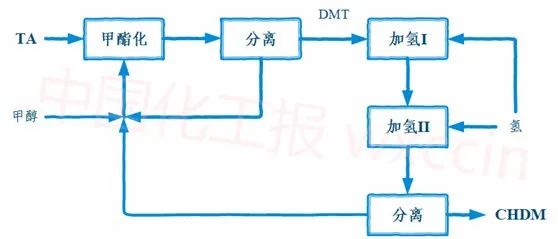

DMT-CHDM一體化生產(chǎn)流程圖

CHDM國(guó)產(chǎn)化優(yōu)化提升方向:

擴(kuò)大生產(chǎn)規(guī)模,降低生產(chǎn)成本

目前國(guó)內(nèi)的CHDM生產(chǎn)裝置生產(chǎn)規(guī)模小,生產(chǎn)成本高,市場(chǎng)應(yīng)用受制約,裝置生產(chǎn)負(fù)荷低,形成了惡性循環(huán)。

DMT-CHDM一體化設(shè)計(jì)是方向

一體化設(shè)計(jì),有利用流程設(shè)置的優(yōu)化,由于對(duì)苯二甲酸制備DMT,需要甲醇,而制備CHDM會(huì)副產(chǎn)甲醇,通過(guò)氫化副產(chǎn)物甲醇循環(huán)利用,避免了甲醇提純,降低了系統(tǒng)能耗,同時(shí),利用部分副產(chǎn)物4-甲基環(huán)己基甲醇的循環(huán)來(lái)抑制4-甲基環(huán)己基甲醇副產(chǎn)物的生成,提高CHDM的選擇性,而全流程的設(shè)計(jì)與優(yōu)化決定了能耗降低、選擇性提高。

以上內(nèi)容摘自媒體:化工號(hào) 2020-09-26 14:21,如有侵權(quán),敬請(qǐng)告知!